一、涂层三防漆固化方式的定义与原理

涂层三防漆是一种用于保护电子元件(如PCB线路板防水涂层三防漆)免受环境因素(如湿气、盐雾、灰尘、高温等)影响的特种涂料。其防水涂层固化方式决定了涂料在涂覆后如何形成稳定的保护膜。常见的固化方式包括:

溶剂挥发固化

室温湿气固化

紫外线UV固化

加热固化

二、每种固化方式的详细介绍

1. 溶剂挥发固化

原理:

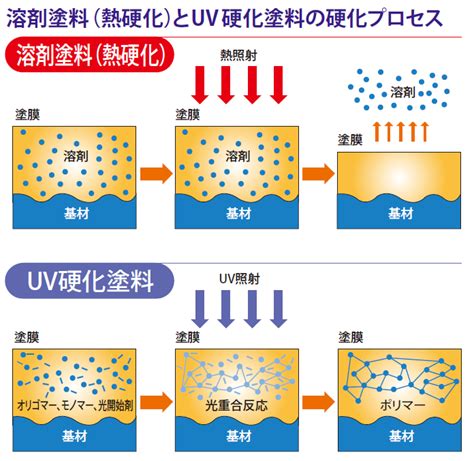

涂层三防漆中含有一定比例的溶剂,涂覆后,溶剂在常温或加热条件下逐渐挥发,留下固体成分形成保护膜。固化速度取决于溶剂的种类和挥发速度。

优点:

操作简单,无需额外设备

适用于多种材质

成本较低

缺点:

固化时间较长,尤其在潮湿环境中

潮湿环境下可能产生气泡或不均匀涂层三防漆

有挥发性有机化合物(VOC)排放,环保性较差

适用场景:

适用于对固化速度要求不高的场合

适合手工涂覆或小批量生产

参考依据:

溶剂挥发固化过程实质是随着溶剂的挥发,胶体的溶度不断增大,达到一定的强度,胶体的固化速度取决于溶剂的挥发速度。

丙烯酸类涂层三防漆通常采用溶剂挥发固化,表干时间约10~30分钟,完全固化需24~48小时。

2. 室温湿气固化

原理:

涂层三防漆在常温下与空气中的水分发生反应,引发交联反应,形成弹性体并逐渐固化。这种固化方式常见于有机硅类和聚氨酯类涂层三防漆。

优点:

无需额外加热设备,操作简便

形成过渡层,提高附着力和硬度

无VOC排放,环保性较好

缺点:

固化速度较慢,尤其在干燥环境中

需要保持一定的湿度条件

涂层三防漆厚度受限,不适合厚膜涂覆

适用场景:

适用于对环保要求较高的场合

适合需要长期稳定性能的电子设备

参考依据:

湿气固化能使产品固化更透彻,也可使产品在阴影部位固化完全,通常是有机硅类产品。

有机硅涂层三防漆在常温下表面固化需30分钟,完全固化需24小时。

3. 紫外线UV固化

原理:

涂层三防漆中含有光敏剂,涂覆后在紫外光照射下,光敏剂吸收光能并引发聚合或交联反应,迅速形成保护膜。

优点:

固化速度快,可在几秒到十几秒内完成表干

无VOC排放,环保性好

适用于复杂形状或高精度电子元件

适合自动化生产线

缺点:

需要专门的紫外线固化设备,投资成本较高

对紫外线敏感的材料有限制

紫外线照射不到的区域可能无法完全固化

适用场景:

适用于对生产效率要求高的场合

适合需要快速固化和环保要求的电子设备

参考依据:

UV固化可在几秒到十几秒表干,颜色透明,质地较硬,防化学腐蚀和耐磨性也非常好。

UV固化涂层三防漆的表干时间可在几秒到十几秒之间达到。

4. 加热固化

原理:

通过加热使涂层三防漆中的树脂发生交联反应,形成稳定的保护膜。加热温度通常在60~80℃之间。

优点:

固化速度较快,适合批量生产

适用于需要高温固化的材料

可提高涂层三防漆的硬度和耐热性

缺点:

需要加热设备,能耗较高

对热敏元件(如温度敏感的芯片)可能造成损害

与UV固化相比,设备投资较高

适用场景:

适用于需要高温固化的材料

适合对固化速度和涂层三防漆性能有较高要求的场合

参考依据:

加热固化前将刷或喷好的板放置10分钟左右常温表干,这样加温固化的效果更理想。

涂层三防漆在加热固化时,温度通常控制在60~80℃之间。

三、不同固化方式的对比与选择建议

固化方式 优点 缺点 适用场景

溶剂挥发 操作简单,成本低 固化慢,易产生气泡 手工涂覆、小批量生产

室温湿气 环保,附着力好 固化慢,需湿度 有机硅类、聚氨酯类

UV固化 固化快,环保 设备成本高 高效生产、自动化

加热固化 固化快,性能好 能耗高,不适合热敏元件 需要高温固化的材料

四、总结

涂层三防漆的固化方式多种多样,每种方式都有其独特的优缺点和适用场景。选择合适的固化方式时,应综合考虑以下因素:

生产效率:UV固化和加热固化适合高速生产,而溶剂挥发和湿气固化适合小批量或手工操作。

环保要求:UV固化和湿气固化更环保,适合对环保要求高的场合。

材料特性:不同类型的涂层三防漆(如丙烯酸、有机硅、聚氨酯)适合不同的固化方式。

设备条件:是否具备紫外线固化设备或加热设备,将直接影响固化方式的选择。

通过合理选择和使用不同的固化方式,可以确保电子产品的质量和性能得到有效提升,同时满足环保和可持续发展的要求。

五、附录:常见涂层三防漆类型与固化方式对应关系

涂层三防漆类型 常见固化方式 代表产品

丙烯酸类 溶剂挥发、UV固化 丙烯酸涂层三防漆

有机硅类 湿气固化、加热固化 有机硅涂层三防漆

聚氨酯类 湿气固化、加热固化 聚氨酯涂层三防漆

环氧树脂类 湿气固化、加热固化 环氧树脂涂层三防漆