1. **电解液添加剂:构建稳定的CEI膜**

氟化液(如氟代碳酸乙烯酯、二氟磷酸锂)作为电解液添加剂,可在正极表面原位生成**氟化有机-无机复合界面膜(CEI)**,抑制过渡金属离子溶解和电解液氧化。例如,上海电力大学研究发现,含氟添加剂的电解液使三元电池(NMC)循环500次后容量保持率提升至93%(常规电解液仅80%),高温存储稳定性提高40%(2020年《Advanced Functional Materials》)。

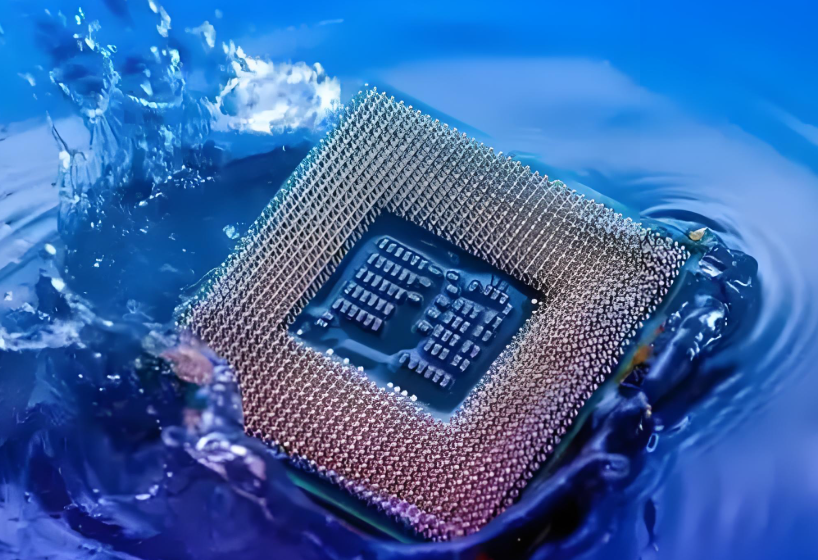

2. **浸没式冷却:突破散热瓶颈**

高导热、低黏度的氟化液(如全氟聚醚)将电芯完全浸没,通过**相变/单相换热**实现均温散热。数据显示,浸没式冷却可使电池组温差<2℃(传统液冷温差5-8℃),热失控触发温度从180℃提升至240℃,显著延长循环寿命(某头部电池企业测试:2000次循环后容量保持率90%,常规风冷仅75%)。

二、两大核心应用场景:电解液革新与热管理升级

(1)电解液:从“易燃”到“高安全”的跨越

- **高电压适配**:氟化液提升电解液耐氧化电位至5.2V(常规碳酸酯类仅4.5V),适配高镍正极(如Ni90),能量密度突破280Wh/kg。

- **宽温域性能**:-40℃低温放电容量保持率>85%(常规电解液<70%),适合北方及快充场景。

- **成本优化**:国产氟化液添加剂成本较进口低30%,单GWh电池材料成本下降150万元(新宙邦2025年数据)。

(2)热管理:液冷技术的“锂电大考”

- **动力锂电池**:蔚来、宁德时代已试点浸没式液冷电池包,散热效率提升3倍,支持4C快充(15分钟充80%),同时降低BMS(电池管理系统)复杂度,减重10%。

- **储能电池**:数据中心储能系统采用氟化液冷却,可将PUE(能效比)从1.3降至1.15,单GWh储能系统年运维成本减少200万元(东阳光2024年案例)。

三、行业趋势:国产替代加速,技术壁垒筑高

1. **3M退出催生格局重塑**

占据全球80%半导体级氟化液市场的3M宣布2025年底停产,国内企业(如新宙邦、东阳光)加速认证:

- 新宙邦:全氟聚醚产能1600吨/年,已供国内TOP3晶圆厂,2025年氟化液收入预计破10亿元。

- 东阳光:依托氯氟全产业链,开发出低GWP(全球变暖潜值)的氟化冷却液,2024年送样头部电池企业。

2. **技术门槛:纯度>99.99%,认证周期2-3年**

锂电池用氟化液需通过:

- **杂质控制**:金属离子<1ppm,颗粒度<0.5μm(影响SEI膜均匀性);

- **毒理测试**:急性毒性LD50>5000mg/kg(确保生产安全);

- **客户验证**:宁德时代、比亚迪等企业需经历“小样-中试-量产”3阶段,平均耗时26个月。

3. **市场空间:2026年锂电池领域规模超50亿元**

- 电解液添加剂:2025年国内需求2.1万吨,2026年随高镍电池普及增至3.5万吨,市场规模28亿元;

- 浸没式冷却液:2025年动力/储能电池需求0.8万吨,2026年达1.5万吨,市场规模22亿元(据GGII预测)。

四、挑战与机遇:从“跟跑”到“领跑”的关键

- **挑战**:高端氟化液(如全氟磺酸树脂)仍依赖进口,国内企业需突破氟化共聚技术;

- **机遇**:锂金属电池、固态电池的研发倒逼氟化液升级,例如高氟电解液可抑制锂枝晶生长(美国马里兰大学实验:1000次循环后容量保持93%);

- **政策红利**:工信部《新能源汽车产业发展规划》明确支持“高安全性氟化液”研发,2024年专项补贴覆盖30%研发费用。

在高镍化、快充化、低成本化的锂电技术浪潮中,电子氟化液通过**界面优化**和**热管理革新**,成为突破能量密度与安全悖论的核心材料。随着国产企业在技术(如新宙邦的全氟聚醚)和产能(东阳光的氯氟产业链)上的双重突破,

2025年有望实现高端氟化液70%国产化,推动中国锂电产业从“制造优势”向“材料优势”跃迁。

(数据截至2025年3月,引用权威研究及上市公司公告)